اتصال مخروطی (Cone Connector)

فهرست

Toggle

اتصال مخروطی در سـازههای فـضاکـار | بررسی فنی، مزایا، معایب و کاربردها

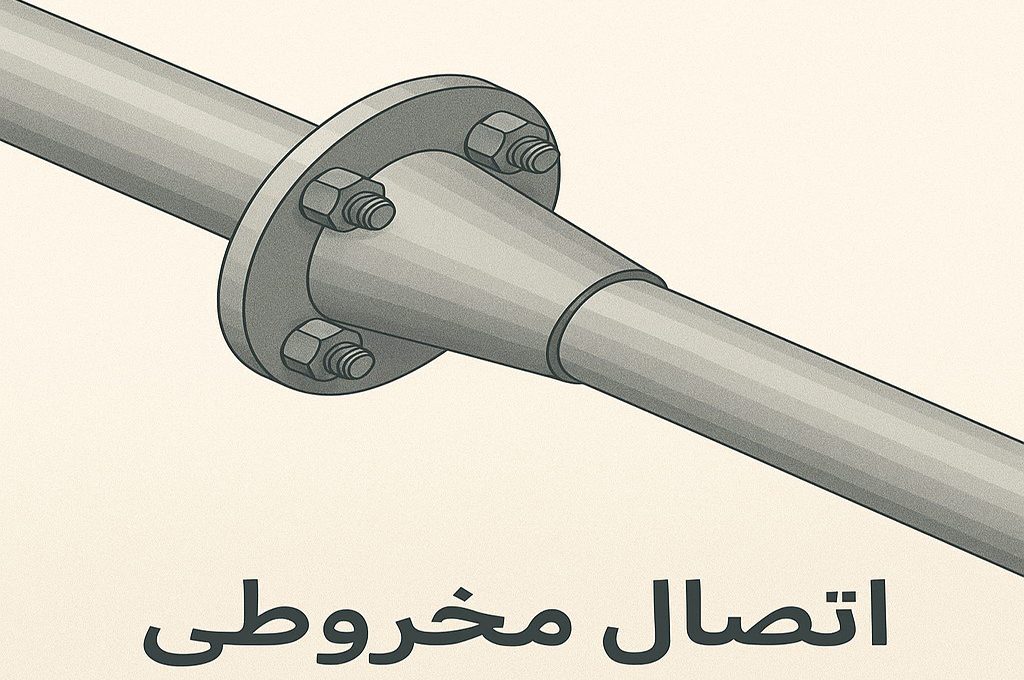

سازههای فضاکار، بهعنوان یکی از پیشرفتهترین سیستمهای ساختمانی قرن حاضر، به دلیل طراحی سبک، باربری مؤثر و زیبایی معماری منحصربهفرد، مورد توجه مهندسان سازه و معماران قرار گرفتهاند. در این میان، اتصال مخروطی (Cone Connector) به عنوان یکی از روشهای مؤثر و مهندسیشده برای اتصال اعضای این نوع سازهها مطرح است. این اتصال علاوه بر استحکام بالا، دارای زیبایی و هماهنگی خاصی با فرمهای هندسی مدرن است.

در این مقاله به معرفی کامل اتصال مخروطی در سازههای فضاکار، بررسی ساختار، مزایا و معایب، کاربردها و نکات اجرایی و سئوی مرتبط با آن خواهیم پرداخت.

اتصال مخروطی چیست؟

اتصال مخروطی نوعی اتصال فلزی است که بهصورت یک قطعه مخروطی شکل طراحی میشود و وظیفه دارد چندین عضو سازهای (معمولاً لولهای) را از زوایای مختلف به یکدیگر متصل کند. این نوع اتصال برخلاف اتصالات سادهتر، قادر است نیروهای محوری، برشی و حتی گشتاور را بهصورت یکنواخت بین اعضا توزیع کند.

این اتصالات معمولاً از جنس فولاد آلیاژی یا استنلس استیل ساخته شده و بسته به نیاز پروژه بهصورت ریختهگری، ماشینکاری یا CNC تولید میشوند.

اجزای اصلی اتصال مخروطی

قطعه مرکزی مخروطی: مهمترین بخش اتصال که اعضا به آن متصل میشوند.

سوراخها یا انشعابات شعاعی: محل اتصال لولههای سازهای که با زوایای دقیق طراحی شدهاند.

رینگ یا حلقه تقویتی: برای افزایش مقاومت در برابر نیروهای کششی و فشاری.

اتصالات پیچی یا جوشی: بسته به نوع پروژه ممکن است پیچومهره یا جوش در نقاط تماس استفاده شود.

فرآیند تولید اتصال مخروطی

طراحی در نرمافزارهای CAD/CAM: نظیر SolidWorks، AutoCAD یا CATIA برای تعیین زاویه و ضخامت.

برش CNC دقیق: برای دستیابی به زوایای اتصال صحیح.

ریختهگری یا جوشکاری روباتیک: در صورتی که اتصال بهصورت یکپارچه تولید شود.

آزمایش تنش و خستگی: تستهای کنترل کیفیت پیش از استفاده در پروژه.

مزایای استفاده از اتصال مخروطی

زیبایی و نظم هندسی: فرم مخروطی باعث میشود سازه جلوهای یکپارچه و مدرن داشته باشد.

مقاومت بالا: بهویژه در برابر بارهای محوری و گشتاوری.

کاهش تمرکز تنش: با توزیع یکنواخت نیروها، نقاط ضعف موضعی کاهش مییابد.

قابلیت پیشساختگی: این نوع اتصالات بهراحتی در کارخانه تولید و سپس در محل نصب میشوند.

کاهش زمان نصب در محل پروژه.

معایب و چالشهای اتصال مخروطی

هزینه بالا: تولید مخروط با دقت بالا و متریال مقاوم گرانتر از سایر اتصالات است.

پیچیدگی در طراحی: برای اطمینان از صحت عملکرد باید زوایا، طولها و ضخامتها به دقت محاسبه شوند.

وزن بیشتر: بهدلیل استفاده از قطعه حجیمتر در مقایسه با اتصالات صفحهای یا گرهای ساده.

نیاز به ابزار نصب خاص: بهویژه در پروژههای مرتفع یا با دسترسی دشوار.

مقایسه اتصال مخروطی با دیگر اتصالات فضاکار

| ویژگیها | اتصال مخروطی | اتصال گرهای | اتصال پیچی | اتصال جوشی |

|---|---|---|---|---|

| مقاومت محوری | بسیار بالا | متوسط | خوب | عالی |

| قابلیت جداسازی | محدود | بستگی دارد | بالا | صفر |

| زیبایی ظاهری | بسیار زیاد | زیاد | متوسط | متوسط |

| هزینه ساخت | بالا | متوسط | کم | متوسط |

| زمان نصب | متوسط | سریع | سریع | زمانبر |

کاربردهای رایج اتصال مخروطی

سالنهای بزرگ نمایشگاهی

سازههای شهری با نمای مدرن

سقف فرودگاهها و ترمینالها

سازههای نمادین (مانند برجها یا غرفههای خاص)

نمای سازههای فضاکار با بارگذاری متغیر و پیچیده

استفاده از اتصال مخروطی در سالن نمایشگاه میلانو، ایتالیا

در طـراحـی سقـف نـمایشگاه میلانو از اتصالات مخروطی استفاده شد که توانستند ضمن ایجاد هندسهای زیبا، عملکردی فوقالعاده در برابر بـارهـای بـاد و زلـزلـه داشتـه باشند. یکی از مهمترین مزایای این پروژه، سرعت نصب و دقت بالا در اجرای سازه بود که با استفاده از فناوری CNC برای تولید مخروطها بهدست آمد.

نکات اجرایی مهم

زاویه اعضا نسبت به محور مخروط باید با دقت میلیمتری تعیین شود.

در پروژههای حجیم، بهتر است از مخروطهای مجوف (توخالی) برای کاهش وزن استفاده شود.

محل سوراخکاری لولهها باید مطابق با دیاگرام ساخت باشد تا از نصب ناصحیح جلوگیری شود.

نتیجهگیری

اتـصـال مـخـروطـی در سـازههـای فـضـاکـار، گـزیـنـهای پیـشرفته و مـؤثر برای انتقال بهینه نیروها و ایجاد نمایی چشمنواز در پروژههای بزرگ سـاخـتـمـانی اسـت. اگـرچـه هـزینه تولید و اجرای آن نسبت به سایر اتصالات بیشتر است، اما دوام، زیبایی و کارایی آن در بلندمدت ارزش سرمایهگذاری را دارد.

در پروژههایی که کیفیت، طراحی و عملکرد اهمیت بالایی دارند، استفاده از این نوع اتصال توصیه میشود. دانش فنی، ابزار دقیق و تجربه اجرایی از عوامل حیاتی در موفقیت اجرای این نوع اتصال هستند.